1 国内外油气管道建设现状

1.1 世界油气管道建设现状

截至2020年,全球在役油气管道总里程约2.019×106 km,其中天然气管道约1.350×106 km,原油管道约4.01×105 km,成品油管道约2.68×105 km。北美地区、欧洲、俄罗斯及中亚地区、亚太地区是全球油气管道主要分布地,美国、俄罗斯、中国分列油气管道总里程的前三位[1]。北美地区建成了全球集成度最高的油气管网体系,在役油气管道总里程约8.4×105 km;欧洲建成了以进口管道与区域联通管道为主的管网系统,在役油气管道总里程约3.15×105 km;俄罗斯及中亚地区管道总里程约2.961×105 km。从油气管道建设发展趋势来看,亚太地区正处于经济高速发展阶段,对油气管道基础设施的建设将加速推进[1]。

1.2 中国油气管道建设现状

中国已成为全球第三管道大国,创建并发展了适应中国油气特征的油气管道技术体系,为能源战略安全与国民经济发展保驾护航[2⇓-4]。截至2021年底,中国建成油气长输管道总里程累计达到1.48×105 km,其中天然气管道里程约8.76×104 km、原油管道里程约3.13×104 km、成品油管道里程约2.91×104 km[4]。预计2025年,全国油气管网规模将达到2.4×105 km[5]。在配套储备库及大型储备库建设方面,建成舟山、舟山扩建、镇海、大连、黄岛、独山子、兰州、天津及黄岛国家石油储备洞库共9个国家石油储备基地[6];建成液化天然气接收站22座,总接收能力1.0225×108 t/a;储气库30座,库容规模达5.4009×1010 m3,调峰能力约1.4969×1010 m3[2]。

2 中国油气管道关键技术发展现状、需求与挑战

2.1 管道建设、 施工及装备研发取得突破性进展

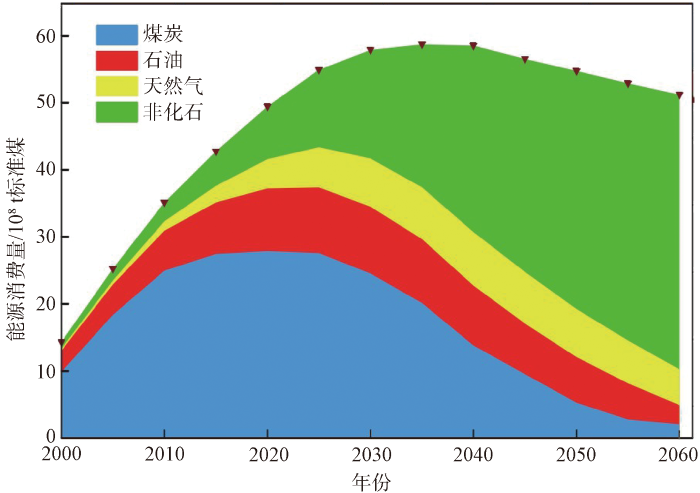

图1

2.2 管道安全评价技术步入新的发展阶段

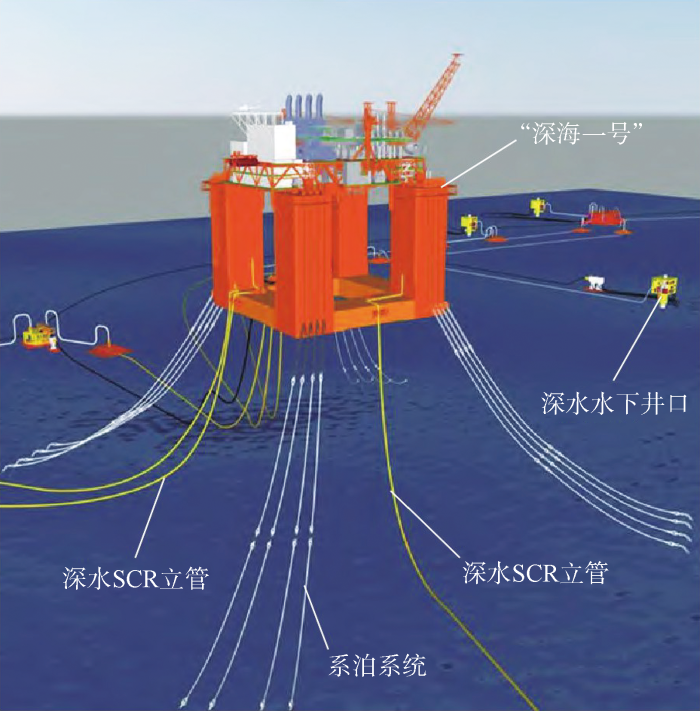

2.3 大型复杂油气管网仿真技术不断发展

图2

图2

天然气管网系统仿真软件架构示意图

SCADA,Supervisory Control and Data Acquisition,数据采集与监视控制系统;RESTful,Representational State Transfer,表征状态传输架构。

2.4 油气管道流动保障技术持续深入

2.5 油气集输与处理技术不断取得新进展

油气集输与处理技术的研究不断进步。油田集输方面包括不加热集油工艺、地层热能利用技术、软件量油技术[40]。气田集输方面包括井下节流技术、简化计量技术、高酸性气田高效集输技术、高含硫高含碳天然气净化技术,发展了高强度、高含硫湿气集输管材与防腐工艺[40]。针对高含水油田开发期采出液,形成了重力沉降、旋流分离、基于电场破乳的采出液预分水技术体系[41],在紧凑型气液分离、油水强化分离、高效污水处理技术方面形成了技术优势[42]。在天然气分离方面,发展了超声速旋流分离技术[43]。在油气田地面工程绿色低碳发展趋势下,形成了油气储罐挥发性有机化合物减排技术体系[44],从整体评价层面建立油气田集输系统能效指标体系,助力集输系统能效水平的提升[45]。

2.6 油气储存与液化天然气技术加速发展

图3

3 中国油气管道技术发展趋势

《中长期油气管网规划》明确[5],中国正在推动能源生产与消费革命,油气在能源中的地位逐步提高,今后10~15年仍是油气管道建设的高峰期。预计到2030年,中国油气管道总里程将达到2.5×105~3×105 km,基本建成现代油气管网体系。

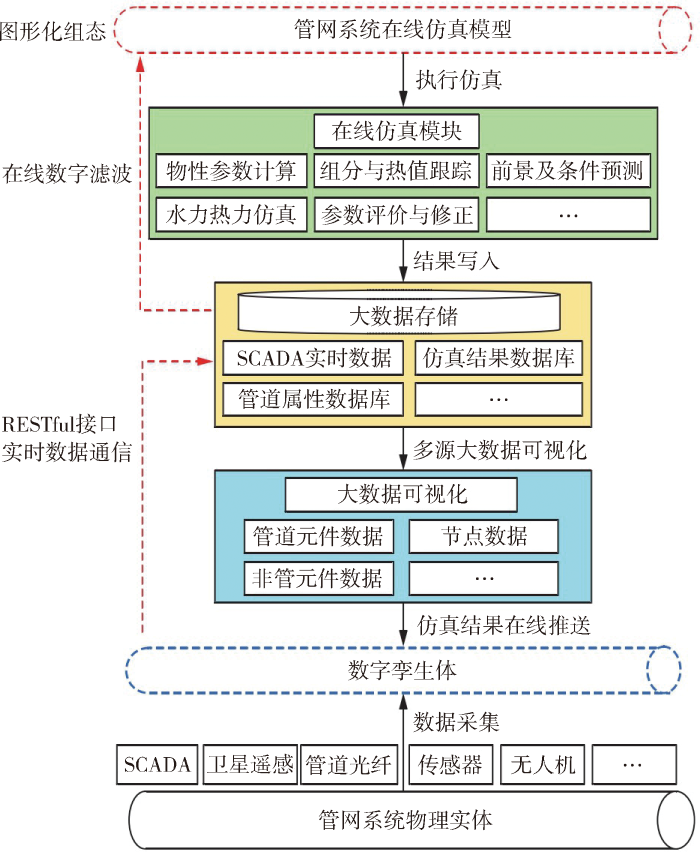

3.1 面向“碳达峰、碳中和”目标的油气管道

能源结构变革下油气储运承担新任务。在“碳达峰、碳中和”目标下,能源消费结构将从传统的化石能源向清洁低碳能源加速转变[52],如图4[52]所示,油气管道将面临新的挑战与任务。一方面,进一步推进大型天然气管网仿真与优化运行、易凝高黏原油管道输送、油气管道能效与净零排放、智慧能源体系构建等;另一方面,统筹推进规模化碳捕集、利用与封存(Carbon Capture, Utilization and Storage, CCUS)技术研发、示范和产业化应用,及氢能“制—储—输—用”全链条发展。针对CCUS及氢能储存、管道运输新任务,需着重于CO2管道运输与封存、天然气管道掺氢与纯氢输送等新理论、新技术的研发。

图4

3.2 油气管网智慧化与多能互补

3.3 新介质储运及非常规管道技术

立足于油气管道自身特点,在能源消费结构变革中,新介质储运及非常规管道技术将是今后油气管道的关键技术之一。CO2管道运输技术助力CCUS全面推进,立足能源结构调整及能源利用效率提升,预计2030年前中国CO2排放达到峰值、2060年CO2排放量约为1.5×109 t,预计需CCUS利用规模约为1.0×109 t[52],管道运输将成为CCUS技术的关键,应着重攻克CO2管道运输工艺及安全关键技术。

3.4 发展建议

积极推动天然气管道建设,发挥天然气在能源消费结构变革中的关键作用;发展面向多源多汇的大型油气管网仿真及调控技术,加速储库与油气管网的融合,加快油气管网智慧化进程。推进高强管线钢安全评价技术,健全对高钢级管道的完整性管理相关标准、法规。面向深水油气输送,推进易凝高黏原油混输流动表征及改性技术研发,发展海底管道蜡及水合物固相防治技术体系,完善海底管道流动保障技术;实现海底管道及水下生产设施的关键设备、工艺的自主研发。优化地面集输系统工艺,从综合能效的角度开展老油气田改造、新油气田建设新能源综合开发体系,实现绿色低碳发展。针对新介质输送,攻克CO2、H2等管道工艺及安全防护等技术,加快技术标准、政策法规的建立与完善。

4 结束语

中国的油气管道行业经过近70年的发展,已逐渐形成了适应中国国情的完整技术体系,支撑了中国油气行业的高质量发展,取得了辉煌的成就,部分领域技术已达到国际领先水平,但在一些方面相较于国外仍存在差距。在“碳达峰、碳中和”目标下,结合智能技术、新介质管道及非常规管道技术,油气管道技术必将迎来新的改革和创新。

参考文献

聚丙烯酸十八酯降凝剂对合成蜡油结蜡特性影响的研究

[J].采用自主研发的Couette结蜡装置研究了聚丙烯酸十八酯(POA)降凝剂对合成蜡油体系结蜡特性的影响。通过对结蜡层表面样(远离结蜡筒)和底部样(靠近结蜡筒)的宏观观察、DSC放热、气相色谱及蜡晶微观结构的分析发现:POA的加入降低了蜡油体系的结蜡速率,加快了蜡油体系的老化速率,且在一定浓度范围内(50~200 μg·g<sup>-1</sup>)导致了径向不均质蜡沉积结构的形成,从结蜡层表面到底部含蜡量逐渐升高,但在较高加剂浓度(400 μg·g<sup>-1</sup>)时径向不均质蜡沉积结构消失;POA的加入使得结蜡层表面样和底部样的临界碳数(CCN)都由C<sub>24</sub>升高到C<sub>25</sub>,但结蜡层底部样与表面样相比低碳数正构烷烃(≤ C<sub>25</sub>)有所减少,高碳数正构烷烃(≥ C<sub>26</sub>)有所增加;随着油样中POA浓度的增大,结蜡层表面样与底部样的蜡晶形貌由针状蜡晶逐渐转变为片状蜡晶,且蜡晶尺寸逐渐变大,结构更为致密。

水平管稠油掺气减阻模拟实验

[J].依托流体可视化环道装置,设计并加工稠油掺气减阻模拟装置,实验研究水平管内两种稠油模拟油掺气流动阻力特性,拍摄不同气液流量比下的管流流型,分析不同实验条件下气相对稠油的减阻效果并建立相应的压降预测模型。结果表明:在气液比0~15范围内,共观察到六种流型,分别是泡状流、弹状流、分层流、段塞流、环状流、雾状流。220<sup>#</sup>与440<sup>#</sup>模拟油所对应的管路减阻率分别在气液比1.17和0.96时达到最大值48.19%和33.76%,当掺气比为0.9~1.2时,减阻率均可维持在20%以上。其机理可归结为空气使油-油接触转变为油-气-油接触,降低了混合相的层间剪切应力。Dukler法不适用于高黏气液两相流,所建立的稠油-气两相压降模型预测值与实测值吻合良好,平均相对误差在20%以内。

基于化学亲和力模型的水合物生成动力学

[J].水合物生成促进及动力学模型是水合物利用技术的关键问题。本文回顾了水合物生成促进技术的发展,实验研究了氧化石墨烯(GO)与十二烷基硫酸钠(SDS)复配促进剂体系下CO<sub>2</sub>水合物的生成动力学,揭示了不同浓度对水合物生成时间、耗气的影响规律。研究结果表明,在GO与SDS复配体系下,CO<sub>2</sub>水合物生成速度加快,诱导时间和生成时间缩短,耗气量增大。得出最佳复配浓度为0.005%GO+0.2%SDS,与纯水和单一0.005%GO体系相比,水合物的生成时间分别缩短69.7%和12.2%,耗气量提高11.24%和3.2%。建立了该体系下CO<sub>2</sub>水合物生成化学亲和力模型,并从模型角度研究了GO与SDS复配比例、温度和压力对化学亲和力模型参数的影响。利用Matlab对模型编程计算并与实验结果进行了对比分析,吻合很好。通过研究认为,化学亲和力模型可准确预测复配体系水合物的生成。

高含水油井采出液预分水技术发展现状与展望

[J].目前国内外不少油田已经进入高含水甚至特高含水开发期,增加油井液量逐渐成为各大油田稳定原油产量的主要措施。对于传统的油气集输处理工艺流程而言,采出水量急剧增加且处理难度加大,导致了原有油气水处理设备利用效率低下、运行能耗大幅提升,因此采出液预分水技术日益受到关注。通过对比分析和系统总结国内外近年来采出液预分水技术的研发应用现状可以看出,目前仍以常规重力沉降分离为主,集成应用离心力场和电场的预分水技术相对较少,且对高含水采出液电场破乳作用机理的认识存在差异。采用基于多场协同作用的高效重力沉降分离和精准电场破乳,实现处理设备的紧凑化是今后预分水技术的发展方向。